❖本調査レポートの見積依頼/サンプル/購入/質問フォーム❖

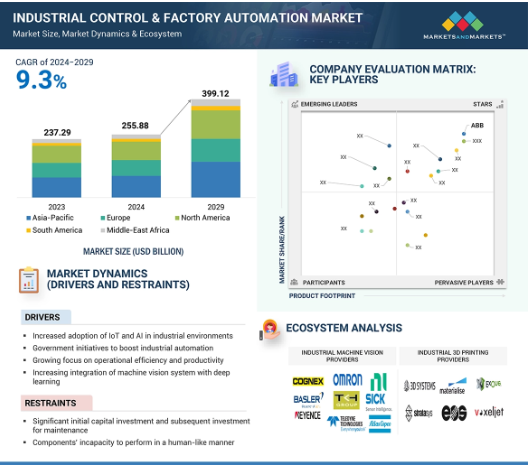

世界の産業制御・ファクトリーオートメーション市場は、2024年の2,558億8,000万米ドルから2029年には3,991億2,000万米ドルに成長すると予測され、予測期間中の年平均成長率は9.3%です。

市場が変容しているのは、リアルタイムのデータ分析によってハードウェアの故障を予測してダウンタイムを削減するアル対応の予知保全と、自己学習システムを設定して生産プロセスを最適化する機械学習によるものです。さらに、Al-enabled自律走行車やドローンは、物流や製造の現場で採用されており、主に反復的または有害な条件下で、人の手を介さずにマテリアルハンドリングを行います。しかし、協働ロボットやコボットは、人間とロボットが一緒に作業できる柔軟な製造環境を実現することで、自動化のパラダイムを変えつつあります。中小企業にとって、ゲームチェンジャーとなることが証明されつつあります。政府の主導による産業の構造的発展に伴い、さまざまな自動化・通信コンポーネントや技術の導入が大きく促進されています。

産業制御・ファクトリーオートメーション市場における魅力的な機会

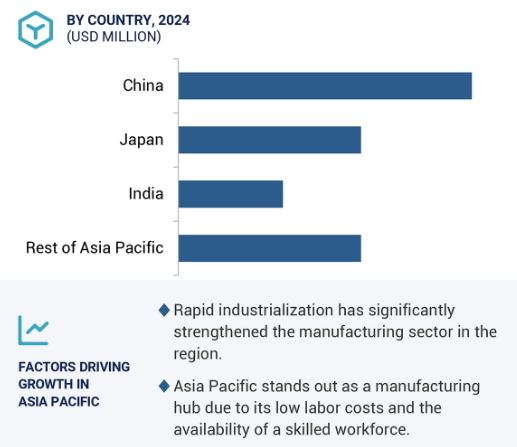

アジア太平洋

アジア太平洋地域の市場成長は、日本、インド、中国などの国々における急速な工業化と、同地域における多数の中小企業の存在に起因しています。

マシンビジョンシステムとディープラーニングの統合の増加は、産業制御&ファクトリーオートメーション市場の成長を促進する主な要因です。

産業界が効率性、生産性、競争力の向上を目指す中で、製造プロセスにおける自動化の需要が高まっています。これは、産業制御&ファクトリーオートメーション市場に大きな成長機会をもたらします。

工場におけるモノのインターネット(IIoT)と人工知能(AI)の利用の拡大は、予知保全、リアルタイムのデータ収集、プロセス制御の改善を可能にすることで、産業に革命をもたらしています。これは、産業制御&ファクトリーオートメーション市場のプレーヤーに有利な機会を提供することが期待されています。

産業制御&ファクトリーオートメーションソリューションの展開の複雑さは、この市場の成長に課題をもたらすと予想されます。

産業制御・ファクトリーオートメーション市場へのAIの影響

AIは、効率、精度、および操作の制御性を大幅に向上させることで、産業制御およびファクトリーオートメーションを可能にします。Alを使用することで、メーカーは、予知保全の管理、プロセス制御と最適化、組立ラインの最適化、自動マテリアルハンドリングのような組織のプロセスを最大限に活用することができます。それは効率と効果を改善し、コストを削減し、ある程度サスティナブルな機能をサポートし、人間の労働力への依存を減少させます。

産業制御・ファクトリーオートメーション市場の動向とダイナミクス

DRIVER:産業環境におけるIoTとAIの採用増加

製造工場では、人工知能(AI)は、ディープラーニング、コンピュータビジョン、自然言語処理(NLP)、コンテキスト認識などの技術で構成されています。これらのツールは、機械が人間のような動作でタスクを実行し、ビジネスプロセスを改善するのに役立ちます。これらのツールは、製造上の問題を解決するのに役立ちます。半導体・エレクトロニクス、エネルギー・電力、製薬、自動車、重金属・機械製造、食品・飲料などの製造業では、Alベースのソリューションの採用が拡大しているため、ビッグデータとコンピュータ・ビジョン技術の利用が増加しています。

モノのインターネット(IoT)により、多くの分野で業務が混乱しています。製造業では、IoTは産業用IoTまたはIIoTとも呼ばれます。センサーと接続されたデバイスにより、機械、プロセス、環境条件をIoTを介してリアルタイムで監視することができます。この情報を即座に分析することで、より良い意思決定を行うことができます。これにより、製造業に革命をもたらしているSCADAシステムに接続する産業用アプリケーションの相互接続されたインテリジェントなデバイスを通じて、機能的にデジタル化されたプラントの開発が可能になります。産業環境におけるIoTとAIの採用の増加は、リアルタイムの監視、予知保全、運用効率の向上を可能にすることで、産業制御&ファクトリーオートメーション市場の成長を促進しています。

制約:多額の初期設備投資とその後のメンテナンス投資

自動化された新しい製造工場を立ち上げるには、SCADA、DCS、RTU、PLC、HMIなどの最新の自動化技術を導入する必要があります。SCADAの助けを借りてデータを収集することは、製品の品質と製造工場の生産効率を向上させながら、計算ミスを減らすのに役立ちます。新しい製造工場では、設備、ソフトウェア、トレーニングに多額の設備投資が必要です。これは、初めて工場を設立する新規参入企業にとっては難しいことです。このような企業は、産業制御&ファクトリーオートメーションシステムやソリューションを導入する前に、投資収益率について綿密な分析を行わなければなりません。

いくつかの企業は、新しい高度なシステムのコストが高く、レガシーシステムの相互運用性が低いため、既存のレガシーシステムを置き換えることは不可能だと考えています。これらのレガシーシステムは、通信に独自のプロトコルに依存しているため、新しい技術に基づくシステムとの接続が困難です。また、産業で使用されるオートメーション・ソフトウェア・システムは、継続的なメンテナンスとアップグレードが必要であり、中小企業はそのような費用に耐えられません。産業制御およびファクトリーオートメーションシステムとソリューションの維持とアップグレードには、追加投資が必要です。このように、高い初期投資とその後のメンテナンスのための投資の必要性が、産業用制御および工場オートメーション市場の成長を抑制しています。

機会:安全コンプライアンス・オートメーション・ソリューションに対する需要の増加

工業生産には、人体に危険を及ぼす可能性のあるいくつかのプロセスが含まれます。製造工程では、人為的なミスや機械的な故障によって致命的な事故が発生する可能性があります。そのため、製造業界では、職場でのこのような事故を避けるために安全対策を採用する必要があります。安全コンプライアンス・オートメーション製品は、事故のリスクを低減するのに役立ちます。例えば、安全オートメーション機器は、緊急時にオペレータに警告を発し、人命への影響を軽減するために特定のプログラムされた行動をとります。また、さまざまな機械やプロセスの不具合を検出し、診断を実行して早期に解決策を導き出します。このように、安全計装システム(SIS)には迅速で信頼性の高い対応が求められます。労働安全衛生局(OSHA)によると、米国では安全コンポーネントと産業オートメーションの採用により、2018年から2019年にかけて労働者100人当たりの深刻な労働災害と疾病の発生件数が3.3件から2.8件へと大幅に減少しています。

北米と欧州のいくつかの経済は、危険な環境で作業する労働者の安全を懸念しています。OSHAや米国規格協会(ANSI)などの組織は、産業プロセスの監視と効率化を図るため、産業安全基準や規制措置を策定しています。機械の国際安全基準は、国際電気標準会議(IEC)と国際標準化機構(ISO)によって管理されています。欧州経済領域(EEA)の国々は、IECとISOの規格に沿った欧州規格(EN)の産業安全規格に従っています。これらの産業安全規格は、産業安全性と性能の義務化されたレベルを達成するのに役立ちます。したがって、安全コンプライアンス・オートメーション製品およびサービスに対する需要の増加は、産業制御および工場オートメーション市場のプレーヤーにとって好機となります。

課題: 産業制御・ファクトリーオートメーションソリューションの展開の複雑さ

産業制御・ファクトリーオートメーションソリューションの展開は、新旧システムのスムーズな統合、独自の産業プロセス向けのカスタマイズ、拡張性の必要性によって複雑化しています。産業界のニーズはさまざまであるため、MESやSCADAなどのテクノロジーの導入は困難です。製造・生産プロセスは産業によって異なります。ステージングやシフトなど、製造プロセスに関わるさまざまなフェーズは、工場フロアのハードウェアインフラストラクチャの複雑さにより、オートメーションソリューションの実装にさまざまな課題をもたらします。そのため、ファクトリーオートメーションソリューションが状況の変化に適応し、最適なパフォーマンスを発揮することは困難です。ファクトリーオートメーションソリューションを生産に関わるすべてのプロセスに効果的に統合するには長い時間がかかり、これはメーカーのサスティナブル製品の妨げになります。高いコスト、時間的制約、および技術的な課題は、実装をさらに複雑にし、プロセスを資源集約的かつ技術的に厳しいものにしています。さらに、カスタム構成、サイバーセキュリティの懸念、熟練労働者の要件、およびさまざまな業界標準への準拠に関連する課題は、導入プロセスをさらに複雑にし、多くの場合、導入スケジュールの延長とコストの上昇につながります。

産業用制御・ファクトリーオートメーション市場のエコシステム

産業制御&ファクトリーオートメーションコンポーネントを提供する主要企業には、ABB(スイス)、シーメンス(ドイツ)、シュナイダーエレクトリック(フランス)、ロックウェルオートメーション(米国)、ハネウェルインターナショナル(米国)、エマソンエレクトリック(米国)、IBM(米国)、ゼネラルエレクトリック(米国)などがあります。産業用制御&ファクトリー・オートメーションのエコシステムは、テクノロジー・プロバイダー、ソフトウェア・プロバイダー、エンドユーザー産業で構成されています。

産業用 3Dプリンティング 分野が2024年から2029年にかけて最も高いCAGRを記録

アディティブ・マニュファクチャリングとしても知られる3Dプリンティングは、コンピュータ支援設計(CAD)を使用して3次元物体をレイヤーごとに作成します。産業制御とファクトリーオートメーションにおける3Dプリンティングの成功は、オンデマンドでコスト効率が高く、カスタマイズされた製造ソリューションを提供できることによるものです。3Dプリンティングによって提供される高度にカスタマイズされた複雑な部品は、航空宇宙、自動車、ヘルスケアの分野でますます適用されるようになっています。3Dプリンティングは、材料の無駄を最小限に抑えながら、複雑な形状を最短時間で迅速にプロトタイピングできるため、産業環境におけるイノベーションに不可欠なツールとなっています。産業分野におけるIoTとAIアプリケーションのさらなる発展により、3Dプリンターはスマート工場と完全に融合し、生産効率を最適化できます。さらに、このテクノロジーは分散型製造を可能にし、企業がより使用場所に近い場所で部品を製造することを容易にします。これにより、輸送コストと市場投入までの時間を削減することができます。廃棄物の削減など、3Dプリンティングが提供する環境面でのメリットは、多くの産業でその用途を拡大しています。この技術が広く受け入れられるようになったことで、産業用3Dプリンティング分野の市場は予測期間中に大きく成長すると予測されています。

予測期間中、自動車分野が最大の最終用途産業となる見込み

自動車分野は、予測期間中、産業制御・ファクトリーオートメーション業界において最大の最終用途産業となる見込みです。自動車製造における自動化、効率、精度の向上に対する高い要求が、品質検査とともに、組立や溶接工程におけるロボット、PLC、SCADAシステムなどの様々な技術に対する需要の増加につながりました。インダストリー4.0技術、特にIoT、AI、ビッグデータの採用は、自動車産業におけるプロセスを最適化するために、生産ラインにおけるメンテナンスや生産をリアルタイムで監視・予測するのに役立ちます。これにより、自動車生産は生産量を増加させながら、ダウンタイムを削減することができます。

EV生産の成長により、バッテリーパックの組み立てや電子部品の統合に高い精度が必要とされる自動化にも新たな要件が導入されています。自動化はまた、異なるモデルや機能に対応するために、メーカーが生産ラインの構成を迅速に変更できるため、柔軟性も提供します。高品質な制御は、高度な自動化システムとAI駆動のセンサーやビジョンシステムによって実現されます。グローバルな競争とさらなる事業拡大のニーズが、自動車メーカーに最先端の自動化技術を採用させる原動力となっています。これらの要因が、自動車産業における産業制御および工場自動化の高い導入率に寄与しています。

アジア太平洋地域が産業用制御・工場オートメーション市場で最も高いCAGRを記録すると予測

アジア太平洋地域の産業制御・ファクトリーオートメーション市場は、予測期間中に最も高いCAGRを記録すると予測されています。中国、インド、日本、韓国などの国々は、中国で開始されたメイド・イン・チャイナ2025戦略や、インドで開始されたメイク・イン・インディアなど、スマート製造やインダストリー4.0イニシアティブに多額の投資を行っており、より高い効率性と競争力強化のための自動化を推進しています。この地域は、自動車、エレクトロニクス、半導体産業が盛んで、産業用制御システムやオートメーション技術の需要をさらに押し上げています。

特にIoT、AI、機械学習などの技術の進歩は、リアルタイム監視、予知保全、生産最適化を可能にすることで製造業を変革しています。自動車産業とエレクトロニクス産業の成長に加え、比較的安価な熟練労働力と低い生産コストが利用可能なため、多くのグローバルメーカーがこの地域に誘致されています。さらに、サスティナブルに対する関心の高まりから、廃棄物、排出物、運用コストを削減するために、エネルギー効率の高い自動化ソリューションが導入されています。これらすべての要因が、アジア太平洋地域の産業制御・工場自動化市場の成長を後押ししています。

産業用制御・ファクトリーオートメーション市場の最新動向

2024年8月、シーメンスはマシンコントロールパネルSINUMERIK 828Dを発表。フライス加工、旋盤加工、研削加工で広く使用されています。828Dは、優れた性能と使いやすさを兼ね備えており、一般的な機械にも、より高度な産業現場にも適しています。

2024年7月、三菱電機株式会社は、タイのForth EMS Public Company Limitedと、三菱電機製航空監視レーダーシステムに使用される三菱電機製送受信モジュールの共同製造の機会を探る覚書を締結したと発表。

2024年6月、ABBロボティクスは、より速く、より正確に、よりサスティナブルを目指す最先端の自動化プラットフォーム「OmniCore」を発表。OmniCoreは、ビジネスを強化・改善すると同時に、将来への備えを提供。

2024年3月、Rockwell Automation社は、最新の制御装置であるAllen Bradley ArmorBlock 5000 IO-Linkマスターブロックを発表しました。これらの機能強化により、プレミアインテグレーションの汎用性、効率性、生産性が向上し、自動化とメンテナンスが容易になります。

2024年2月、シュナイダーエレクトリック、インテル、レッドハットは、分散制御ノード(DCN)ソフトウェアプラットフォームを使用したオープン・オートメーション・インフラストラクチャを発表しました。このプログラムは、シュナイダーのEcoStruxure Automation Expertを拡張したもので、効率、品質、費用対効果を改善するソフトウェア定義のプラグアンドプレイ・ソリューションを産業企業に提供することを目的としています。このフレームワークは、Intel Atom プロセッサと Red Hat の産業用エッジ・プラットフォームを組み合わせて、Open Process Automation Forum (OPAF) の原則に沿った産業用制御の相互運用性と移植性を実現します。

主な市場プレイヤー

トップ企業 産業制御・ファクトリーオートメーション企業 – 主な市場プレーヤー

ABB (Switzerland)

Cisco Systems, Inc.(US)

Emerson Electric Co. (US)

General Electric Company (US)

Honeywell International Inc. (US)

IBM (US)

Mitsubishi Electric Corporation (Japan)

Rockwell Automation (US)

Schneider Electric (France)

3D Systems, Inc. (US)

Siemens (Germany)

Oracle (US)

SAP (Germany)

Stratasys (US)

Yokogawa Electric Corporation (Japan)

10.1 主要プレーヤー